Durante la mia carriera mi è spesso capitato di incontrare aziende che avevano commesso l’errore di sottovalutare il funzionamento dell’intera linea di confezionamento dei loro prodotti.

Il risultato: una perdita di efficienza della linea e il rischio che alcuni macchinari non lavorino al meglio o, peggio ancora, si blocchino.

Queste situazioni si verificano quando si pensa erroneamente che per confezionare i prodotti sia sufficiente acquistare delle macchine di confezionamento primario e, se necessario, secondario e non si pensa a quali sistemi utilizzare per collegarle.

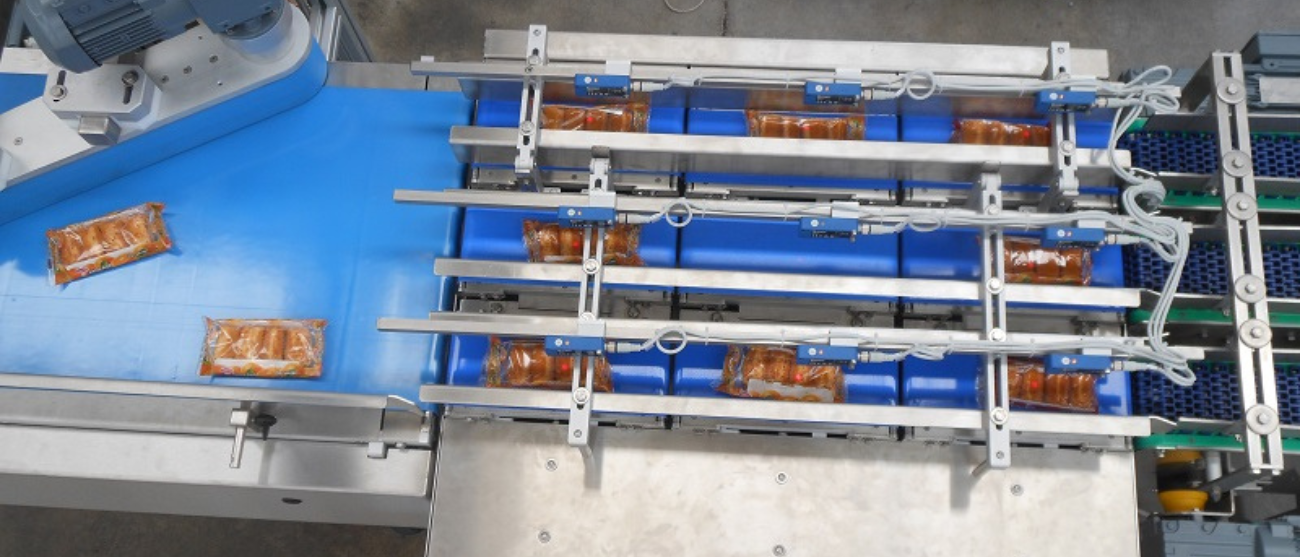

In tal senso c’è un’immagine che spesso mi viene in mente quando devo affrontare questo tipo di problema: penso, infatti, che i nastri trasportatori siano come il sistema circolatorio del sangue che permette a tutte le parti del nostro corpo di funzionare. Infatti le diverse macchine di confezionamento richiedono di essere collegate tra loro da un “sistema circolatorio” efficiente che sia in grado di bilanciare le eventuali differenze di funzionamento che possono sussistere tra di loro.

Se si sottovaluta l’importanza del “sistema circolatorio” si rischia di incorrere in problemi e ritardi produttivi.

Quando ricorrere a un sistema di accumulo

Ed è proprio in questo scenario che si inseriscono i sistemi di accumulo che risultano fondamentali in due occasioni:

- quando bisogna compensare diversità di funzionamento tra due macchine collegate in serie;

- quando bisogna recuperare produttività in caso di micro-fermate delle macchine a valle.

La prima condizione si verifica tipicamente quando una macchina a funzionamento intermittente viene collegata con una a funzionamento continuo; per esempio la macchina a monte produce gruppi di prodotti a cadenza regolare, mentre quella a valle richiede un flusso continuo di prodotti ugualmente distanziati.

Nel secondo caso invece abbiamo fasi di avviamento e arresto delle due macchine, incompatibili tra loro.

In questi casi un buffer rappresenta una soluzione semplice che richiede qualche metro di nastro trasportatore per regolarizzare il flusso ed evitare che la linea di processo si fermi di continuo.

Come immagini, i vantaggi in termini di efficientamento sono notevoli.

Quale buffer scegliere?

La scelta del sistema dipende da diversi fattori (anche di natura economica) ma ci sono tre variabili di cui bisogna sempre tener conto:

- la modalità di funzionamento del sistema di accumulo;

- lo spazio di accumulo disponibile;

- la capacità di recupero.

Solamente valutando dettagliatamente questi aspetti si potrà rientrare rapidamente dell’investimento sostenuto per l’acquisto del buffer.

Il funzionamento del Buffer

Il buffer può essere di tipo LIFO (Last In First Out), in cui il primo prodotto a entrare nel buffer è l’ultimo ad uscire, oppure di tipo FIFO (First In First Out), in questo caso il primo prodotto a entrare è anche il primo a uscire.

A loro volta i sistemi FIFO possono essere:

- macchine esterne alla linea;

- macchinari che tengono in linea il prodotto aumentando gradualmente lo spazio di trasporto disponibile. Questo secondo caso garantisce la tracciabilità completa del prodotto e si qualifica più come un sistema evoluto di accumulo piuttosto che un buffer.

I buffer LIFO sono i più economici e semplici e sono particolarmente adatti a prodotti non deperibili, con lunga data di scadenza, che possano restare in attesa del confezionamento finale anche per tempi relativamente lunghi.

I sistemi FIFO sono invece più adatti a prodotti freschi che richiedono tempi di percorrenza della linea limitati al fine di mantenere il ciclo del freddo. Sono di solito macchine più complesse e il prezzo in alcuni casi si può avvicinare a quello delle macchine di confezionamento.

Spazio di accumulo

La scelta delle dimensioni dello spazio di accumulo è legata all’efficienza delle macchine di confezionamento che ci sono a monte e a valle e ai loro tempi di ripristino in caso di micro fermata; nel caso di uno stop più lungo a causa di un guasto è difficile che sia sufficiente la presenza di un sistema in linea per evitare interruzioni totali.

Nella maggior parte dei casi lo spazio di accumulo può corrispondere a un tempo di produzione che va dai 2 ai 5 minuti; possono ovviamente esistere situazioni in cui la richiesta di accumulo sia nettamente superiore e in questo caso è bene valutare il rapporto costo – beneficio e l’impatto che la presenza stessa del buffer può avere sui tempi di rimessa in funzione della linea.

Spesso i tempi lunghi di ripristino di una micro-fermata sono dovuti al fatto che l’operatore non è libero di concentrarsi unicamente sul rimedio, perché i prodotti da monte continuano ad arrivare, creando una caotica situazione di stress.

Casi di applicazione reali hanno dimostrato che la presenza di un buffer può aiutare a contenere i tempi di fermo macchina.

Altro caso ancora è quello in cui vi sono delle macchine di processo a lunga percorrenza e il cliente desidera avere la possibilità di svuotarle completamente. In questa situazione gli spazi richiesti possono salire a venti e più minuti. Si tratta di situazioni limite, ma possono accadere.

La capacità di recupero

Una linea ben dimensionata richiede che il buffer possa restituire il prodotto durante la normale produzione, la macchina a valle deve essere, pertanto, in grado di funzionare a una velocità maggiore di quella nominale, tipicamente si va dal 10% al 20%.

Il tempo di svuotamento del buffer dipende da questa capacità di recupero.

Se desideri approfondire l’argomento, ho dedicato un video alla scelta del sistema di accumulo.

M.H. è un’azienda Italiana con trent’anni di esperienza nella movimentazione e logistica di stabilimento in qualsiasi settore industriale, che offre differenti soluzioni per sistemi di accumulo di tipo LIFO e FIFO, in base alle differenti esigenze del cliente.

Inoltre, M.H., grazie alla sua decennale esperienza, è in grado di supportare le aziende che hanno la necessità di ottimizzare ed efficientare la propria linea di confezionamento, offrendo soluzioni innovative e tecnologicamente avanzate.

Co-Titolare M.H. Material Handling Spa – Da quasi vent’anni lavora nel settore della movimentazione dei prodotti in fase di confezionamento, supportando le aziende che vogliono ottimizzare l’intera linea. Sempre aggiornato sulle innovazioni del settore e sui nuovi materiali, mette a disposizione dei clienti la sua esperienza con l’obiettivo finale di eliminare interruzioni e inefficienze del processo di confezionamento. Lettore vorace, scrittore notturno e content creator.