La produzione industriale di merendine rappresenta una sfida costante per le aziende alimentari. Tra la crescente domanda di prodotti confezionati e la necessità di mantenere standard elevati di qualità e sicurezza, la progettazione di linee produttive efficienti diventa un elemento strategico fondamentale.

Una delle soluzioni più efficaci per ottimizzare il flusso produttivo e ridurre gli sprechi è rappresentata dai sistemi di accumulo, che giocano un ruolo cruciale nella gestione delle micro-fermate e nel garantire continuità operativa.

Il ciclo produttivo delle merendine: dalla linea al confezionamento

Il processo produttivo delle merendine è articolato in più fasi, ciascuna delle quali contribuisce alla realizzazione di un prodotto finale pronto per il mercato. Si parte dal confezionamento primario, in cui le merendine vengono avvolte singolarmente in flowpack, per passare poi al confezionamento secondario (vassoi in cartoncino) e al sovraimballo (flowpack multiplo). Infine, i prodotti vengono imballati in casse di cartone ondulato per la spedizione.

Questa catena articolata necessita di un perfetto coordinamento tra le diverse macchine e di un’attenta gestione delle pause operative. Un controllo inadeguato delle micro-fermate può infatti generare significative inefficienze produttive. Senza un sistema di accumulo, i prodotti in eccesso rischiano di creare congestione lungo la linea, costringendo le macchine a monte a interrompere la produzione.

Questo scenario è particolarmente critico per i prodotti da forno, dove la continuità produttiva non è solo essenziale per mantenere la qualità del risultato finale, ma anche per garantire la sicurezza. I prodotti in transito nel forno devono infatti procedere senza interruzioni: un arresto dei nastri all’interno del forno non causerebbe solo la bruciatura e conseguente perdita del prodotto in lavorazione, ma potrebbe creare un rischio ancora più serio. Nei grandi forni industriali, dove sono presenti importanti volumi di prodotto in transito, un blocco potrebbe portare al surriscaldamento e, in condizioni estreme, persino allo sviluppo di incendi, mettendo a rischio non solo la produzione ma anche la sicurezza dell’intero impianto.

Sistemi di accumulo: la soluzione ottimale

Le aziende hanno a disposizione due principali strategie per gestire le micro-fermate: investire in macchine in standby o integrare sistemi di accumulo.

Sebbene la prima opzione possa sembrare la più intuitiva, comporta costi elevati sia in termini di investimento iniziale che di manutenzione. I sistemi di accumulo, invece, rappresentano una soluzione più versatile ed economica.

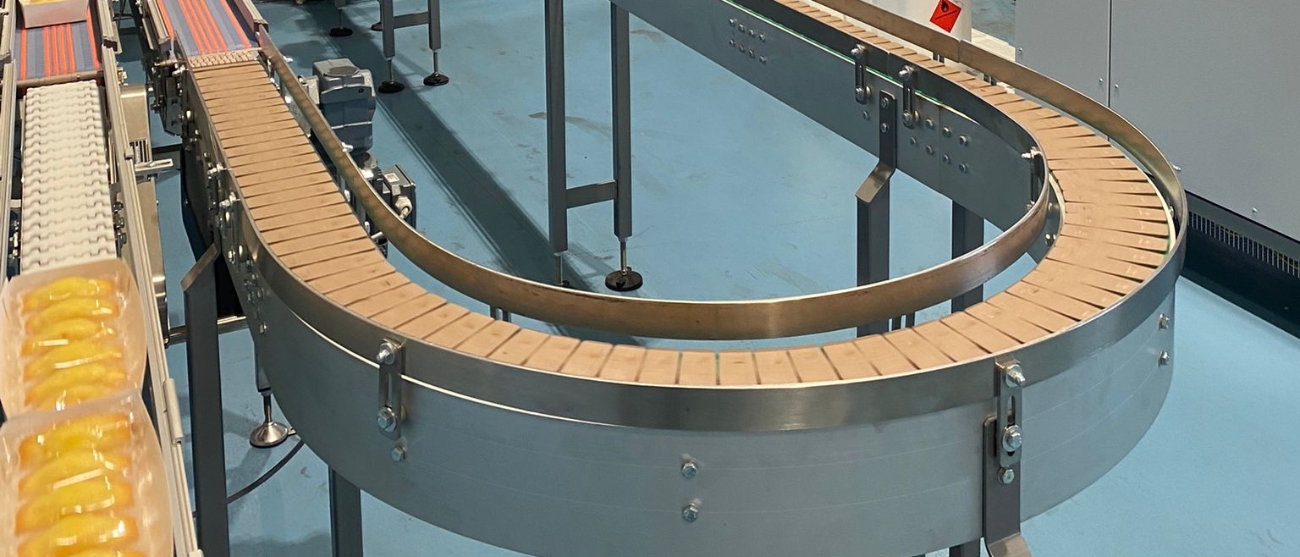

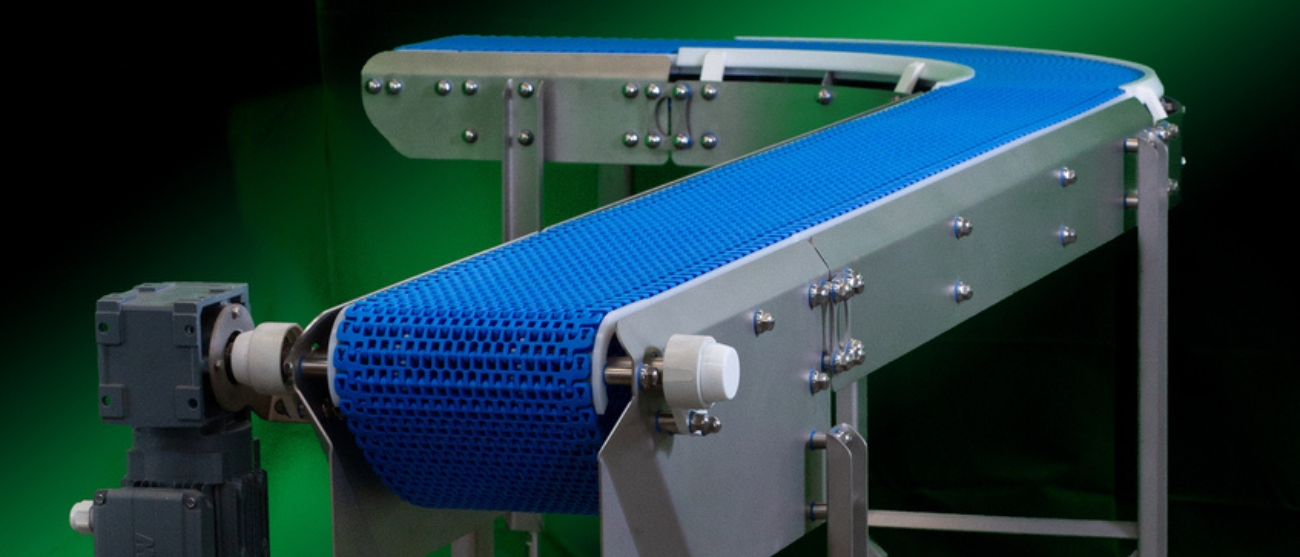

Un sistema di accumulo è composto da un nastro trasportatore con dispositivi di ingresso e uscita, progettato per gestire i prodotti in eccesso in modo fluido e organizzato. La versatilità di questi sistemi consente di adattarli alle specifiche esigenze della linea produttiva, ottimizzando il flusso senza interruzioni. Inoltre, molti sistemi di accumulo sfruttano lo spazio in altezza grazie a design a spirale, riducendo l’ingombro in pianta e migliorando l’organizzazione dello stabilimento.

Heliflex: una soluzione avanzata per linee complesse

Tra i sistemi di accumulo spicca Heliflex, una soluzione progettata specificamente per linee di confezionamento complesse come quelle delle merendine. Heliflex utilizza una catena unica nel suo genere, avvolta a spirale attorno a tamburi sincronizzati. Questo design consente di accumulare i prodotti in modo continuo o discontinuo, con una capacità che, idealmente, varia tra i 200 e i 500 metri, garantendo un utilizzo ottimale dello spazio disponibile.

Uno dei vantaggi principali di Heliflex è la gestione a pressione zero, che assicura l’integrità dei prodotti e delle confezioni. Questa caratteristica è fondamentale per le merendine, dove un’imballatura danneggiata potrebbe comprometterne la freschezza e l’aspetto estetico. Inoltre, il sistema consente di restituire i prodotti alla linea in qualsiasi momento senza dover svuotare l’intero buffer, offrendo una flessibilità operativa senza pari.

In una linea di produzione articolata come quella delle merendine, Heliflex viene tipicamente posizionato dopo l’invassoiatrice, per gestire le micro-fermate delle macchine a valle, come il sovraimballo, l’incassatrice e il pallettizzatore.

Nelle linee più avanzate, è possibile integrare ulteriori sistemi di accumulo per migliorare l’efficienza produttiva. Un esempio è il buffer multiripiano, posizionato tra la linea di processo e le macchine flowpack per il confezionamento primario. Questo sistema è progettato per gestire il flusso dei prodotti non ancora confezionati, trattandoli nella loro forma “nuda” e assicurando una gestione fluida e organizzata.

Soluzioni su misura per linee produttive più efficienti: l’importanza di una scelta strategica

Ogni linea produttiva ha esigenze specifiche, determinate da fattori come la tipologia di prodotto, la velocità della linea e la capacità delle macchine a valle. Per questo motivo, la scelta del sistema di accumulo deve essere accuratamente pianificata, considerando non solo le esigenze attuali, ma anche le potenziali evoluzioni future.

Heliflex rappresenta un esempio di come l’innovazione tecnologica possa rispondere a queste esigenze, offrendo una soluzione versatile e scalabile. Tuttavia, la sua integrazione richiede una progettazione attenta e una valutazione approfondita del layout produttivo. Ad esempio, l’utilizzo di buffer a spirale non solo ottimizza lo spazio, ma migliora anche l’efficienza complessiva della linea, riducendo i tempi di fermo e minimizzando gli sprechi.

Con MH Material Handling, puoi contare su soluzioni su misura per ottimizzare ogni aspetto della tua linea produttiva. Grazie al nostro servizio esclusivo, la MH Solution Scan, siamo in grado di analizzare a fondo le tue linee di confezionamento, individuando le aree critiche e proponendo le migliori alternative per incrementare la produttività.

Non lasciare che le inefficienze compromettano la tua competitività: contattaci oggi stesso e scopri come possiamo aiutarti a trasformare la tua produzione in un sistema all’avanguardia, pronto per le sfide del futuro.

Co-Titolare M.H. Material Handling Spa – Da quasi vent’anni lavora nel settore della movimentazione dei prodotti in fase di confezionamento, supportando le aziende che vogliono ottimizzare l’intera linea. Sempre aggiornato sulle innovazioni del settore e sui nuovi materiali, mette a disposizione dei clienti la sua esperienza con l’obiettivo finale di eliminare interruzioni e inefficienze del processo di confezionamento. Lettore vorace, scrittore notturno e content creator.