Oggi le linee produttive impongono standard sempre più elevati: vogliono più velocità, meno rumore, maggiore sicurezza.

La storica catena 879, nata alla fine degli anni ’80 e diventata un riferimento del settore, ha già dimostrato tutta la sua forza come “mulo” instancabile delle linee di trasporto.

MH Material Handling ha deciso di non accontentarsi.

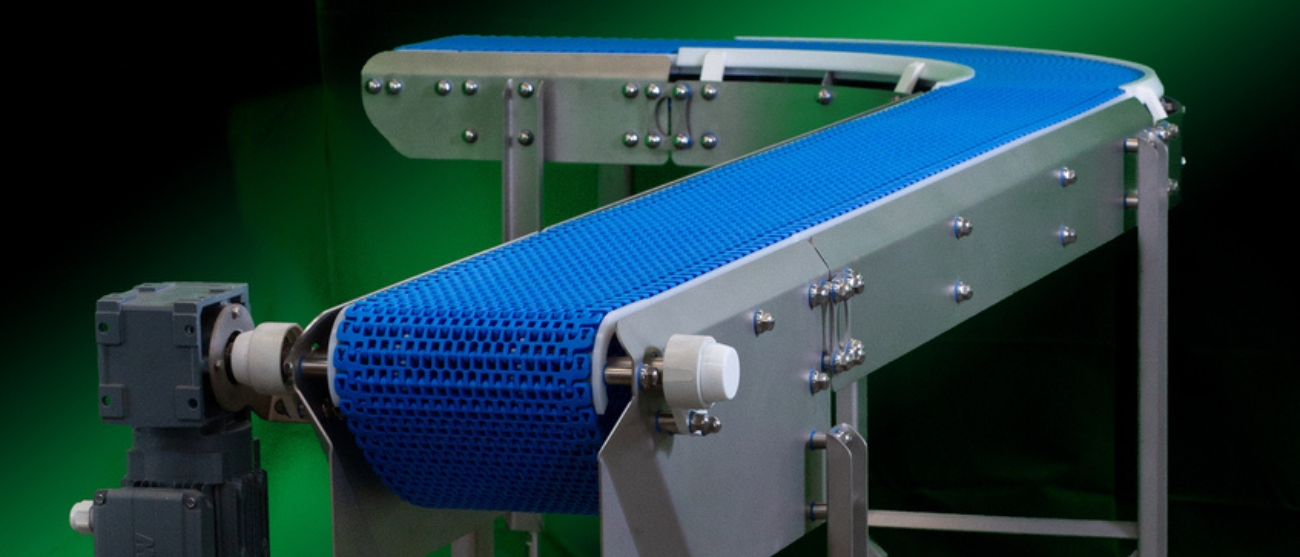

Dall’esperienza maturata in quasi quarant’anni e dal confronto diretto con i tecnici sul campo, è nata USC – UltimateSafeChain: un’evoluzione che conserva la solidità della 879 e la arricchisce con nuove tecnologie per rispondere alle esigenze reali dell’industria moderna.

Si può davvero migliorare ciò che già funziona alla perfezione?

La forza della 879 BAT non è mai stata in discussione: robusta, versatile, longeva, si è guadagnata la fiducia degli operatori perché “semplicemente funziona”.

In particolare, il traino tangenziale si è dimostrato nel tempo la soluzione più efficace per gestire sistemi di accumulo LIFO, come il BAT Buffer, garantendo stabilità e continuità operativa.

Ma con l’esperienza maturata sul campo e il confronto costante con i tecnici, è emerso un punto chiave: se la base è solida, può essere resa ancora più sicura, silenziosa ed efficiente.

Per questo abbiamo lavorato in partnership con Ammeraal Beltech, integrando nella nostra nuova catena USC la tecnologia Safety Finger, già nota per l’attenzione alla sicurezza degli operatori.

USC: affidabilità di sempre, prestazioni ancora migliori

La nuova UltimateSafeChain non è una rottura col passato, ma una sua naturale evoluzione.

È pienamente retrocompatibile con le linee già esistenti: non serve riprogettare l’impianto, basta sostituire catena e pignoni.

I benefici concreti sono immediati:

- Maggiore velocità di esercizio, per aumentare la produttività senza compromettere stabilità.

- Minore rumorosità, con vantaggi in termini di comfort per gli operatori e rispetto delle normative ambientali sul rumore industriale.

- Aumento della lunghezza installabile, che consente layout più flessibili e scalabili.

- Stabilità e sicurezza incrementate grazie alla combinazione con la tecnologia Safety Finger, che riduce il rischio di incidenti e blocchi imprevisti.

Il tutto mantenendo ciò che gli operatori già conoscono e apprezzano: l’affidabilità del traino tangenziale, elemento distintivo che continua a garantire le migliori performance nei sistemi di accumulo.

Un revamping facile, che riduce fermi e costi nascosti

Uno dei punti più critici quando si parla di modernizzazione degli impianti è il rischio di downtime. Fermare una linea di produzione per sostituire componenti significa rallentare la produttività e incidere sui costi operativi.

USC è stata sviluppata con un obiettivo preciso: semplificare il revamping.

Nessun rifacimento complesso, nessun progetto di sostituzione totale, bastano la nuova catena e i relativi pignoni per trasformare un impianto esistente in una versione più moderna, efficiente e sicura.

Un approccio che si inserisce nella logica del Total Cost of Ownership (TCO): investire in componenti di nuova generazione significa ridurre i costi nascosti legati a manutenzione straordinaria, consumo energetico e fermi macchina.

Perché affidarsi a MH Material Handling

In MH Material Handling ogni innovazione nasce dall’ascolto delle esigenze reali degli impianti.

Con USC abbiamo scelto di preservare ciò che funziona – la robustezza e il traino tangenziale della 879 BAT – arricchendolo con nuove tecnologie che rispondono ai bisogni odierni: più velocità, più sicurezza, meno rumore, maggiore efficienza.

Non è un prodotto “a catalogo”, ma una soluzione pensata per durare nel tempo, ridurre i rischi e rendere più semplice la vita di chi lavora quotidianamente sugli impianti.

È questo che ci contraddistingue: trasformare i convogliatori da semplici componenti a strumenti di competitività per le aziende.

Se la 879 BAT è stata un pilastro per quasi 40 anni, con USC – UltimateSafeChain si apre un nuovo capitolo: stessa affidabilità, ma con prestazioni più elevate.

Vuoi capire se USC può rendere la tua linea più efficiente e sicura senza rifare l’impianto?

Contattaci per una consulenza personalizzata: insieme valuteremo come trasformare un aggiornamento semplice in un vantaggio immediato.

Co-Titolare M.H. Material Handling Spa – Da quasi vent’anni lavora nel settore della movimentazione dei prodotti in fase di confezionamento, supportando le aziende che vogliono ottimizzare l’intera linea. Sempre aggiornato sulle innovazioni del settore e sui nuovi materiali, mette a disposizione dei clienti la sua esperienza con l’obiettivo finale di eliminare interruzioni e inefficienze del processo di confezionamento. Lettore vorace, scrittore notturno e content creator.